近年来,随着顾客选择多样化和个性定制化等影响,顾客订单追求多品种、小批量、快交期、高质量,尤其是在服务业、印刷业、钣金业、标准件业等都出现这样的现象,这样就避免不了频繁的转产切换。因转产时间长而造成大量设备闲置时间,使得设备有效利用时间和生产效率被拉低,侵蚀了利润空间。故企业推行SMED快速换模行动,缩短换模时间变得日益重要。

快速换模(SMED,Single Minute Exchange of Die)是将模具的产品换模时间、生产启动时间或调整时间等尽可能减少的一种过程改进方法。换模时间缩短,设备或者流水线就可以按照客户的需求进行切换,不需额外的库存即可满足客户要求,缩短交货时间——即资金不压在额外库存上,减少企业在生产中不必要的浪费。

本期采用公司辅导的 “精益生产管理” 相关案例来做剖析,了解思博老师 如何帮助企业打造快速换模体系,有效缩短作业转换的时间,减少浪费2、

F企业属台商独资企业,为塑胶中空成型制品(吹塑产品)的专业设计与制造商,主要产品为塑胶中空成型制品。公司占地面积3万平方米左右,员工人数200人左右。年产值达8千万。公司从台湾、德国、日本等国家引进先进的全自动射出式中空吹塑机械设备28台, 每月生产能力1000KPCS左右,属行业领先。

现状描述

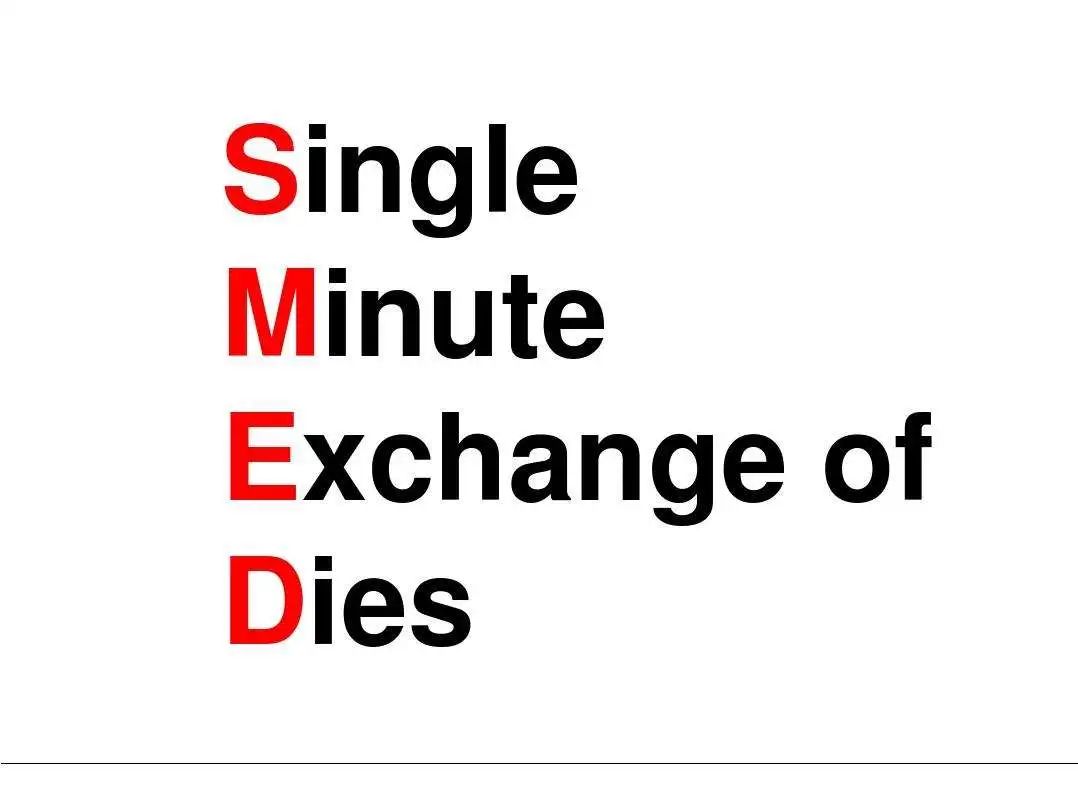

首先,项目小组针对原换模过程进行了现场观察,并对换模过程进行录像。在更换完成后,小组成员通过对观察视频的分步观察,对换模过程进行描绘,得到各阶段时间分析。

针对较简单的模具、模咀切换,需要1~2个小时;针对较复杂的模具、模咀切换,需要4~10个小时;以第34周换模为例,共计换模8套,平均每套用时232.5分钟(约4小时)。

原因分析

一段时间的驻厂调研与辅导中,我们发现生产过程中的准备时间、换模操作时间、调整时间、整理时间存在大量的等待浪费——生产作业流程缺乏相关的指导与标准,设备、工具的准备与使用不当,更是忽视了定期对工作的复盘总结。

1. 未对内部作业与外部作业做区分,所有工作都在线内完成,无标准作业流程指引;

2. 未提前准备模具,转产前20-30分钟成型组临时通知技术组换模,换模过程中才发现缺陷和缺少配件;

3. 无工具车,换模工具散放,多有丢失,换模前未提前进行工具核对,换模时找工具浪费了较多时间;

4. 模咀升温:线内用机台加温,不同机型模咀升温耗时1.5小时—8小时,耗时长;

5. 并行作业不足:需换模机台多时单人操作,空闲时两个人,成型作业员未协助换模转产;

6. 未配置专用换模工具,手动拆卸、安装模具及相关夹具;

7. 每个调模工根据他们自己经验,按照他们认为合适的方式进行安装和调整,缺少标准及培训;

8. 汽车产品有做参数记录表,非汽车产品未做;

9. 使用普通洗机料,洗机时间过长;

10. 每次换模时间未做统计分析,每周部门未开周会总结检讨。

解决方案

在精益生产中,可以将换模定义为:从前一品种最后一个合格产品到下一品种第一个合格产品之间的时间间隔。

从成本的角度讲,这部分时间是没有产出价值的时间,所以需要尽可能地缩短以减少浪费。

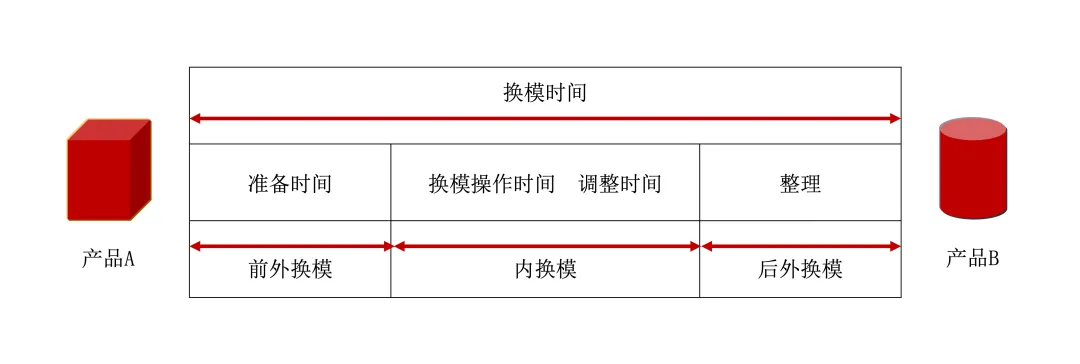

从上图可以看出,换模时间主要由4部分组成:准备时间、换模操作时间、调整时间、整理时间。

换模作业,按其时间特性可以分为 “内换模” 和 “外换模”。

内换模,指那些必须将生产活动中断下来才可以完成的活动,生产只有在活动完成后才能继续。主要包括:模具拆卸、顶杆调整、模具对准、模具固定、首件检验等工作。

外换模,指那些不用使生产活动停止便可完成的活动,不影响正常的产出。主要包括:寻找模具、吊取模具、吊取材料、成品转移、模具归位等工作内容。外换模又分为 “前外换模” 和 “后外换模”。

(一)快速换模培训开展

1 | 现状测量 |

2 | 分离内部与外部作业 |

3 | 内部作业转换为外部作业 |

4 | 找出平行的工作 |

5 | 优化内、外部作业 |

6 | 实验短期计划 |

(二)快速换模推行步骤

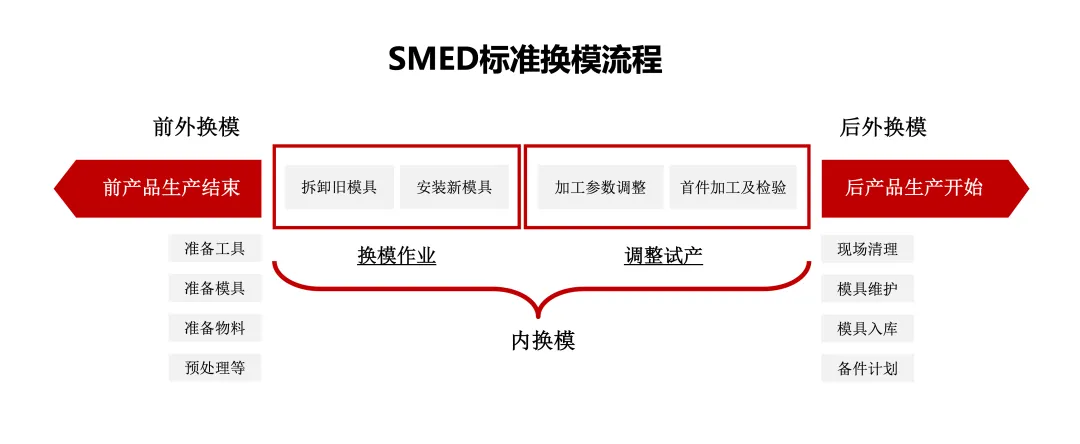

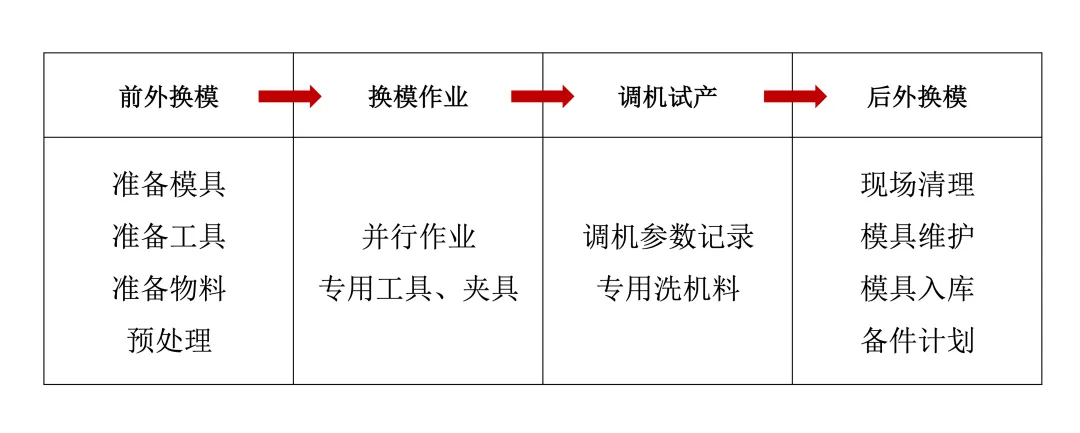

根据换模流程,我们梳理了企业生产在其中的改善点:

前外换模

1、提前通知并准备模具成型组提前一天发出《换模通知单》给到技术组,技术组提前做准备。

2、提前做作业工具排查编制《岗位工具清单》,换模前做好工具排查的准备工作。

3、设计制作换模工具车,自己设计并制作换模工具车,将工具收纳在工具车内,不用时上锁。

4、模具升温线内转线外,模咀加温车的制作,线内机台加温转为线外加温车加温。针对比较特殊的模咀,改为液化气加热,改善后耗时30分钟~60分钟。

换模作业

1、实行并行作业:至少两个人并行作业,对成型作业员进行培训,作业时进行协助换模转产。

2、改用电动工具:改善前一直是手动拆卸、安装夹具,耗费大量人力、时间;改善后运用风炮机拆卸、安装夹具。

调机试产

1、调机参数做记录

所有产品建立调机参数表档案。

2、改用专业洗机料

改善前洗机需用8小时,用料8包,产生费用为2080元;改用后洗机需用4小时,用料1包,产生费用435元。

检讨总结

制定快速换模作业指导书,并进行了岗位应知应会培训。同时,做好换模时间统计,在部门周会上检讨改进。

企业收益

自实行快速换模项目辅导以来,9月份平均提升换模效率 41.83%,生产车间内的等待现象有了显著的改善。

总结

现代社会各个行业竞争加剧,“时间就是金钱、效率就是生命”

“大鱼吃小鱼、快鱼吃慢鱼” 成了大家的共识。SMED伴随着世界工业化走入了人们的视线,影响了和正在影响着一批优秀的企业家。从没有快速换模观念、单分钟换模、零换模、一触换模、一周换模 到 无需换模 的过程无疑是漫长的,任何境界的跨越都需要从量的积累到质的突破、需要磨炼与坚持。