中国移动提出 “推进采购管理提升,打造世界一流高质量供应链体系” 的目标,意在锻造内部各方面的专业化能力,实现供应链中采购端价值的新提升。

中国移动不仅解决了内部供应链的断层,而且还为中国企业数智化提供了可行的策略设想,用其技术与智慧为数智化转型提供支持。

但并非所有的企业在面对供应链卡壳时都能有效疏通各种结点。尤其是采购在面对供应商时,大部分都表现得十分被动,这不仅大幅消退了采购员的工作热情与意志,而且还降低了整个部门的工作效率、阻碍产品的生产制作、延缓订单的交付,最终不利于企业实现盈利。

供应方风险可能会严重影响企业的发展进程,但大部分企业往往没有对风险进行充分的预估,也因此很难降低不可预测性所带来的损失。而有效的供应商管理可以避免许多不必要的问题的出现,并能够针对重要的供应商和供应链提出特定的干预措施的建议。

采购员与供应商的日常

采购员:请问多长时间能交货?

供应商:通常8到10天吧…..

采购员:能否给个准数?

供应商:这个嘛…...老实说...…很难......

采购员:大哥,这个数我要填进ERP系统的,请务必准确!

供应商:这样啊,不然您取个平均数吧,放9天?

采购员:我看还是放10天吧,如果放9天,你们第10天才交货,我不被主管骂死才怪!

供应商:这样啊,那您再加5天吧,这样我们也有回旋的余地。

采购员:……

这样的对话我们一定不陌生,尤其是对于我们采购部门的工作人员,一定具有相当的共鸣。常有采购员说:“催供应商交货就跟谈恋爱似的......怕他不交,又怕他乱交......” 也常能看见各大网络平台吐槽采购工作的段子:“被疫情卡物流的快递都到了,我供应商连电话都不接!”

供应商无法准时交货,这让采购员十分抓狂,他们天天追在供应商后面,但直到交期仍旧收不到货品。没有中国移动那样一个庞大的供应商管理体系,采购员除了催,还能做什么?

本期采用公司辅导的 “供应链管理” 相关案例来做剖析,了解思博老师 如何帮助企业构建良好的供应商关系管理体系,以此帮助企业增进与供应商的交流并与其建立起更有效的合作,同时也以此帮助企业改进生产流程控制、做出更完善的供应商分析、选择并优化企业的供应商选择决策。

D企业是一家专业从事 铝电解、锂电、超电行业的 全自动制片、卷绕设备的 研发、生产、销售为一体的 国家级高新技术企业,其生产模式为非标订单定制式生产,年度生产产值近5亿。

该企业在行业内有一定的信誉和口碑,已得到充分的信任与认可,为其稳定的发展提供了相当的支持。企业的近期目标是将进军一线品牌客户,实现共赢,为市场提供更好的产品与服务。

近年来,大环境因疫情的爆发而动荡,难有企业可幸免于此。新冠肺炎病毒使制造业的供应链断裂,无论是在计划、生产,还是销售方面,都存在工作停滞或终止的可能性。

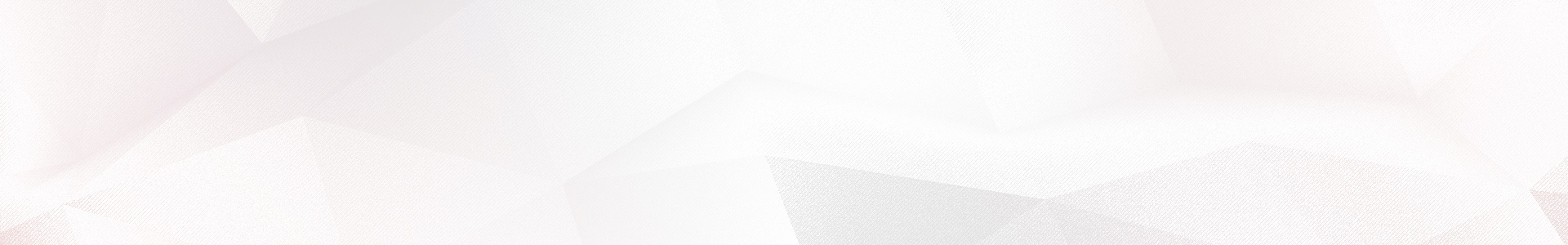

D企业也提出了自己的诉求,通过初步的洽谈与调研,我们了解到企业在供应链中遇到的困难——更多是源于企业采购端对供应商一端的无能为力,而对D企业而言,与其供应商之间保持伙伴关系已然成为其获取资源、传送供应链上的产品与服务的主要模式。因此,采购准交率提不上去使得D企业在生产制造与完成订单时显得十分被动,难以保障订单的交付。

因严重影响到企业的正常生产,无法继续内部有序运营和工作安排,经过和企业高管沟通后,我们进入厂内进行一系列的调研与诊断工作,初步发现企业内部存在以下现象:

问题 | 详情 |

物料 缺失 | 受疫情影响: 1. 供应商投机市场: 部分机加供应商转做口罩机零件 2. 供应商封控停工: 核心供应商工厂无法开工、交货 |

管理 松懈 | 采购部缺少对供应商的管理,交期无法保障: 只管下单不管回期,不结合供应商负荷产能, 某些供应商没事做,而某些供应商忙不过来。 |

消极 归因 | 没有找到根本矛盾,不接受项目老师建议; |

企业内部矛盾

由此可见,采购准交率低并不完全因为采购员“不给力”,更多体现的是企业内部管理与战略合作的漏洞。

企业目前还未能建成一个稳定可靠的供应商管理队伍,而内部也亟需反思其供应链管理中的矛盾。同时,企业应当重新思考:立足于长期的战略合作,到底应当如何选择合适的供应商,并达成共识成为战略伙伴?

通过对相关数据进行整合与统计分析,我们与企业共同寻找主要矛盾,为后续“对症下药”打好基础。

采购准交率低的原因分析

企业亟需强化对供应商的管理,化被动为主动,从而提高各部门工作的主动性与积极性。同时,梳理企业内部组织职能,提升内部人员的技能与素质。

一、解决思路

㈠

强化供应商管理

⒈ 评估甄选核心供应商

调整供应商占比,重新评估甄选核心供应商。

和采购部长同访供应商,帮扶供应商梳理在手订单的交货顺序,收集供应商产能资讯。

⒉ 分流产能不足供应商

对目前手头积压订单多的供应商采取分流动作,为确保交期,采取按供应商报备产能的80%-90%下单。

对出现三次以上交期“跳票”的供应商采取暂停下单,采购专员上门梳理帮扶,交付正常后再恢复下单政策。

㈡

梳理内部的职能

⒈ 规范采购的跟踪要求

调整采购内部的跟进要求,要求采购每天跟进后5~7天需到料的物料进度信息,第一时间协调物料异常的处理和反馈。

⒉ 调整二部的工作部署

调整二部的定位和订单安排,将其工作重点由 “追求部门产值” 转移到 “服务其他成品事业部” ,拉大散单占比幅度(由之前的35%左右提升到45%左右)。

二、具体实施

在解决方案达成一致后,我们为改善内部的具体行动制定了目标,以此凝聚企业力量,激励内部工作人员。

㈠

目标

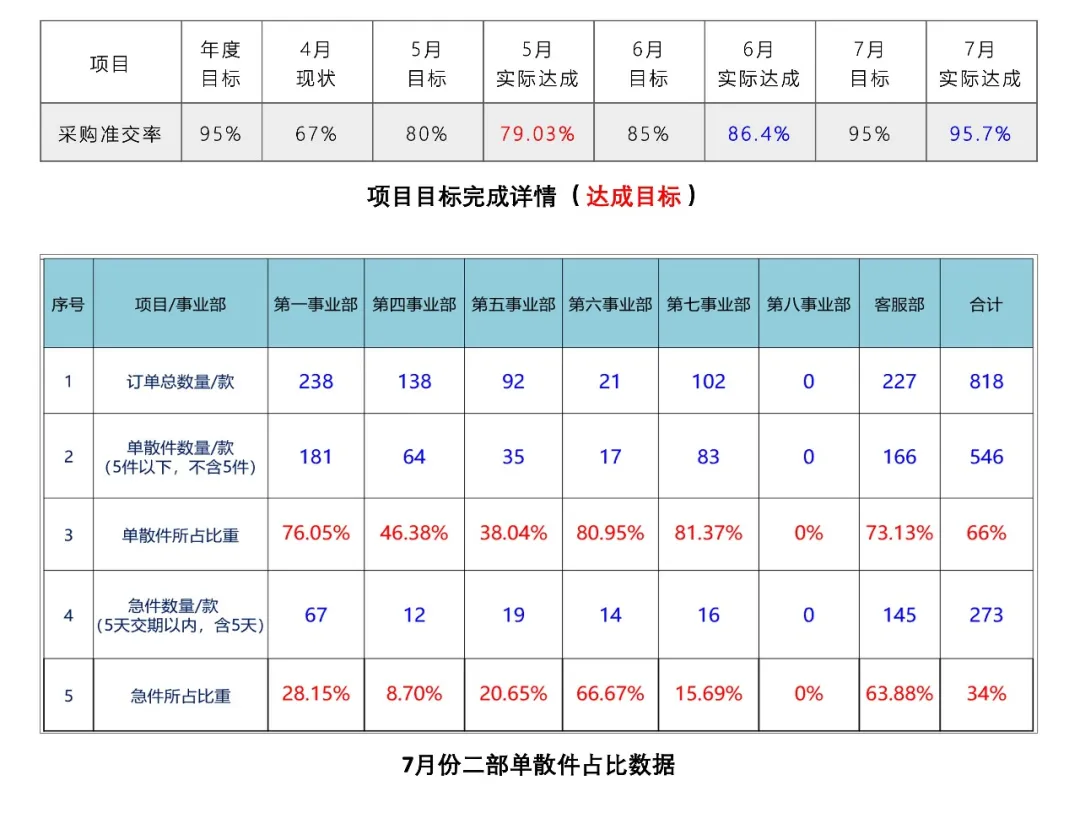

公司对采购部门年度准交目标为95%,4月份目前准交达成为67%,计划通过三个月将准交拉升到95%。

项目 | 年度 目标 | 4月 现状 | 5月 目标 | 6月 目标 | 7月 目标 |

采购 准交率 | 95% | 67% | 80% | 85% | 95% |

制定本项目的具体目标

㈡

行动

⒈ 帮扶目前欠料最严重的供应商

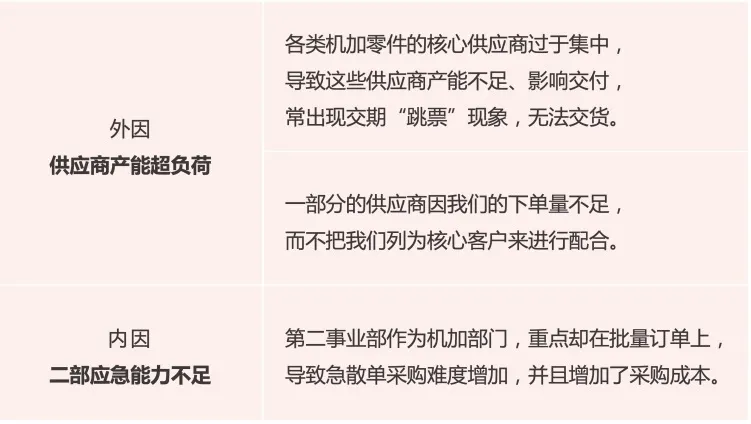

2. 采购下单规范与跟单作业规范

流程作业规范改善前后对比

⒊ 采购管理培训与数据管理看板

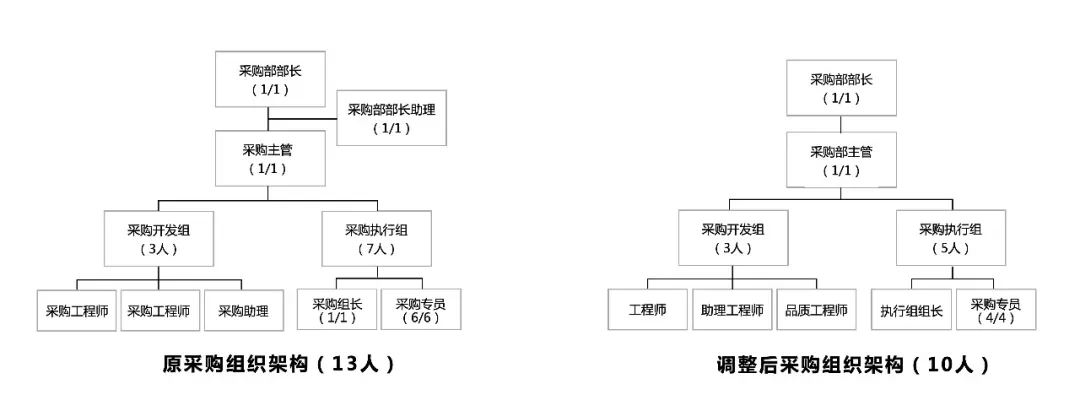

⒋ 调整采购组织架构和分工安排

采购组织架构改善前后对比

在驻厂辅导的几个月时间里,企业达成了共同制定的目标,不仅极大地鼓舞了团队士气、增强了集体凝聚力,而且在与供应商建成战略伙伴关系后,内部的整体工作效率得到了进一步的提高。

改善目标达成详情

此外,D企业在运营管理方面也得到了改善——更新与优化了部门岗位的职能责任,形成了一套系统的供应商管理体系。

⒈ 采购组织架构

调整优化了3人,按人均5000元/月计算:年成果价值=3✖️5000✖️12=18万。

⒉ 采购工作流程

优化了采购工作流程,提高了工作效率。采购团队的工作状态发生了改变,积极性与幸福指数提高。

采购部门以前每天加班到22点后,现在基本上可以在23点完成工作下班。工作不再被事业部追着跑,也摆脱了每次开会被群批的现象。

⒊ 采购员业绩评价

建立了各采购员的业绩评价标准,为后期的绩效管理导入打下基础。

⒋ 供应商管理机制

重新优化调整了核心供应商和建立了供应商管理机制,为后期采购降本提供便利。

结语

很多企业为了提高采购准交率,做了很多工作——给供应商施压、开发新的供应商、囤置物料......然而这些工作看似主动,实际是被动的,因为我们总是受制于供应商,若供应商无法按时交货,那么企业的产品制造便会从源头受到制约,最终影响产销。

一个好的企业从来都是主动积极应对问题的。有效的供应商管理是高效协同的,它可以帮助企业降低生产成本、减少供应链中潜藏的风险,同时还可以得到相关的技术支持,通过战略合作形成规模经济,一方面能够比竞争对手更快、更早地推出新产品,另一方面还能通过准交率的提高与质量的优化保障客户的满意度。