在制造业中,生产率是衡量一个企业的生产要素(资源)使用效率的重要尺度,即在材料、劳动力和生产设施等方面花费相同的成本,能够生产多少产品。对于制造业企业来说,有效提高生产效率是降低生产成本的关键。

生产效率当如何提高呢?我们常常会查看整个生产线的布局,主要观察生产线的瓶颈工序,从而研究如何消除瓶颈,如调整工位、工序的合并等。一个企业的生产车间里分了几条生产线,有装机、修理、质检、包装等等,生产线在工厂里面称为 “拉”,每条 “拉” 都有人负责。每个工厂里存在不同数量的 “拉”,一个企业想要真正提高生产效率,需要多条 “拉” 、上百人的共同努力,却是不好配合与控制。

在精益中,就出现了 “打造标杆产线” 的方式。“标” 是在质量、数量和价值方面所期望获得的业绩标准;“杆”指参照物。标杆就是可参照的预期要达到的目标,就是将标杆转化成一整套有参照物的、可执行的绩效衡量标准与体系,来引导激励员工努力的方向。

打造精益标杆线的意义在于不断寻找和研究一流公司精益的最佳实践,以此为基准与本企业进行比较、分析、判断,从而使自己企业得到不断改进,使自身创造优秀业绩的良性循环过程。

本期采用公司辅导的 “精益生产管理” 相关案例来做剖析,了解思博老师 如何帮助企业改善车间生产过程、减少浪费、精益生产,打造企业的标杆产线,便于复制。

C企业是一家专业手机组装EMS企业,资金实力雄厚、订单充足,地理位置优越,工厂占地面积一万多平方米,在职员工1300多人。公司主要为国内外知名品牌加工手机及各类通讯产品,产品出口欧洲、东南亚等国家。

现状描述

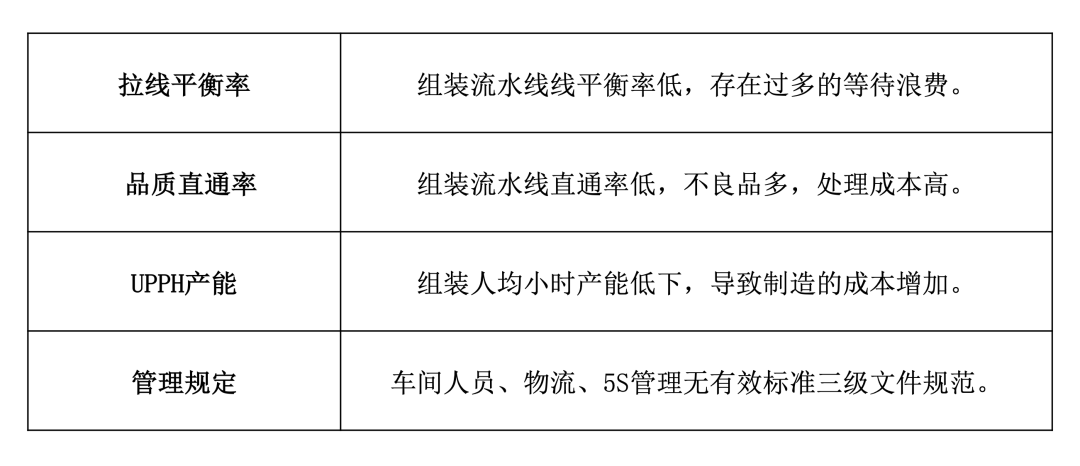

对企业的生产相关数据进行分析,从拉线平衡率来看,车间组装流水线线平衡率低,存在过多的等待浪费;组装流水线直通率低,不良品多,处理成本高;UPPH产能(单位人时产能,是公司作为衡量员工工作绩效的重要指标)较低,组装人均小时产能低下,导致制造的成本增加。

此外,企业的管理松懈随意,车间人员、物流、5S管理无有效标准三级文件规范,仅存的五份三级文件也并不完善。

综上,企业平衡率,直通率,UPPH低下,导致生产成本高;文件不规范,车间管理无序可循,导致管理混乱。

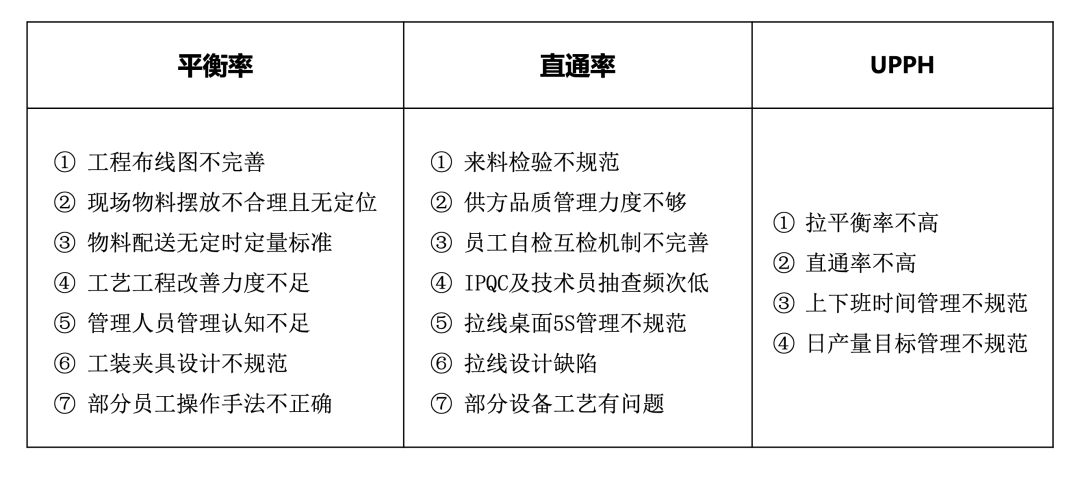

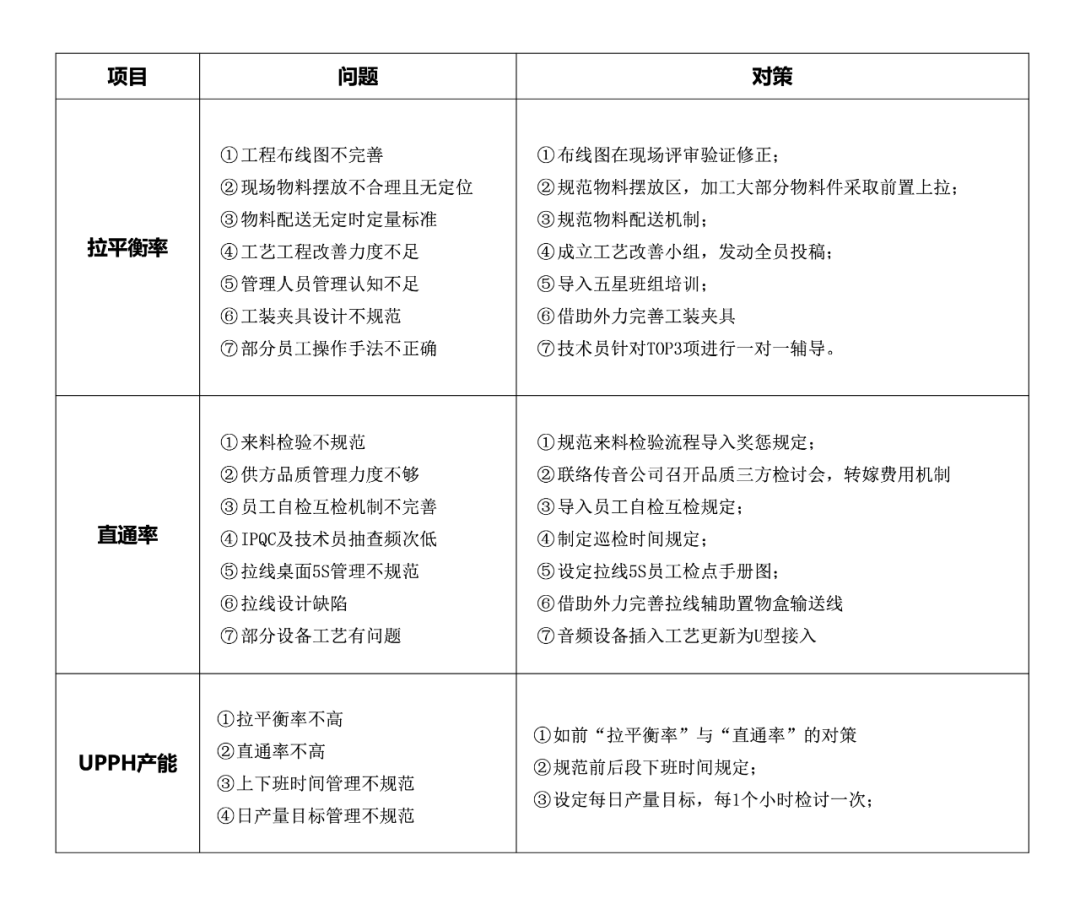

原因分析

通过展开企业车间生产情况的调查和考察,分析相关数据,从中找到车间精益改善的问题点,并从本质上思考问题所在。

解决方案

针对不同的问题与数据标准,制定相应的对策。

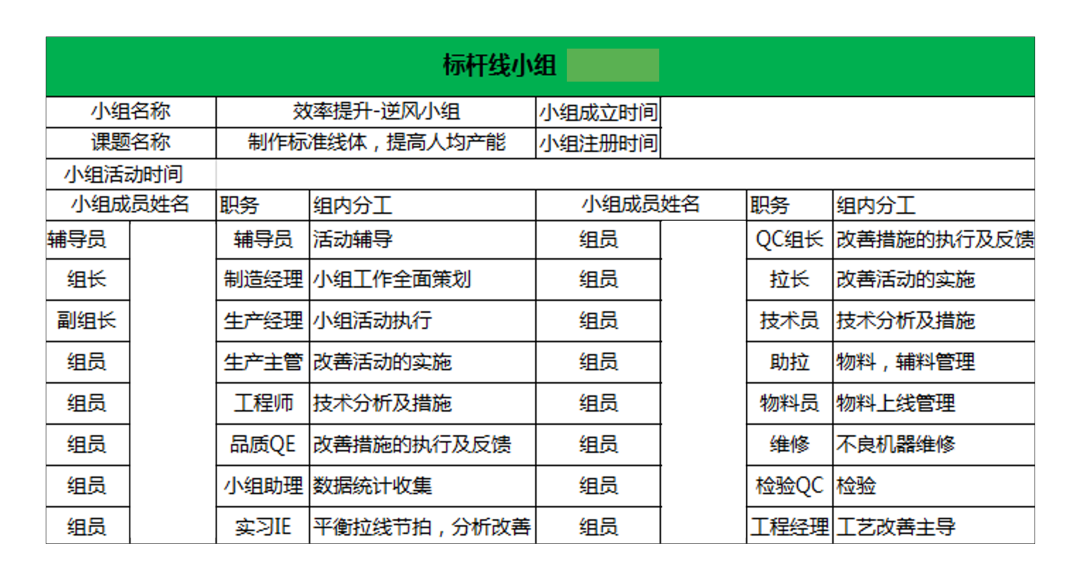

1. 成立改善小组

为了更好地推行改善工作,由相关人员组成推行小组,确定团队成员间的彼此分工方式、担任责任与角色。

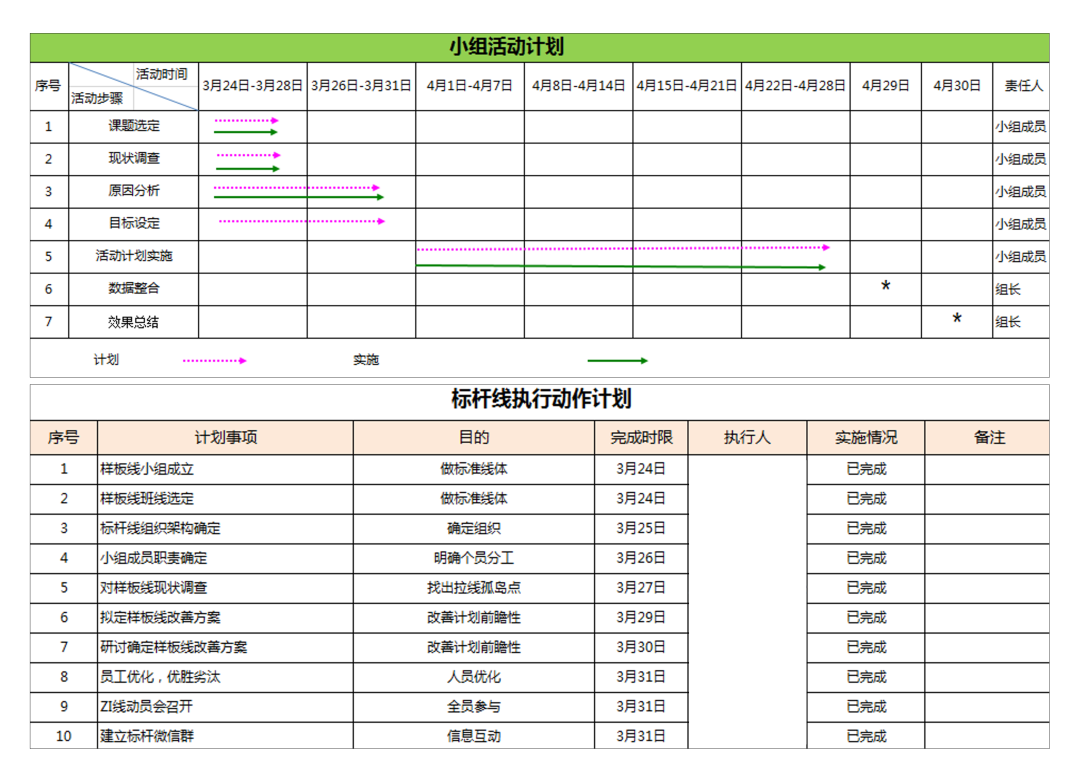

2. 制定推行计划

在做进行改善之前首先要进行规划,一份合格的行动计划,对工作既有指导作用,又有推动作用,是提高整体行动效率的重要前提。此外,为了动员全体员工参加到企业的改善项目中、增强主人翁意识,我们协助召开了动员大会,员工们在激昂的宣誓中也各表决心。带着集体的荣誉感,员工们参与了我们开展的精益标杆培训,进一步认识改善项目的初衷、推行与愿景。

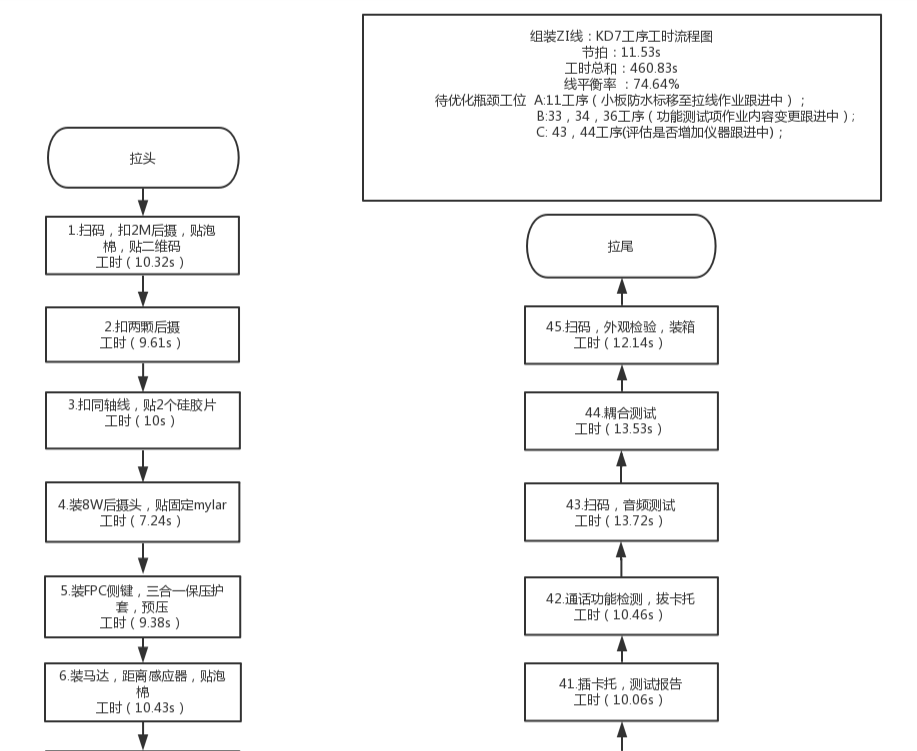

3. 评审重设排位图

打造标杆产线是为了给企业生产各线提供标准,按照顺序规范每一个工作行动,按照投入保障每一个动作的质量,提高产线工作效率。重设排位图,能直观地给每一个员工展示生产的整个流程与工作的顺序、为员工沟通协作提供便利,不仅使老员工的工作更加规范迅速,而且让新员工尽快地适应。

4. 物料区域规范

规范物料的安置,做好物料区域规划管理,使物料的管理更加合理、高效、安全并有章可循。

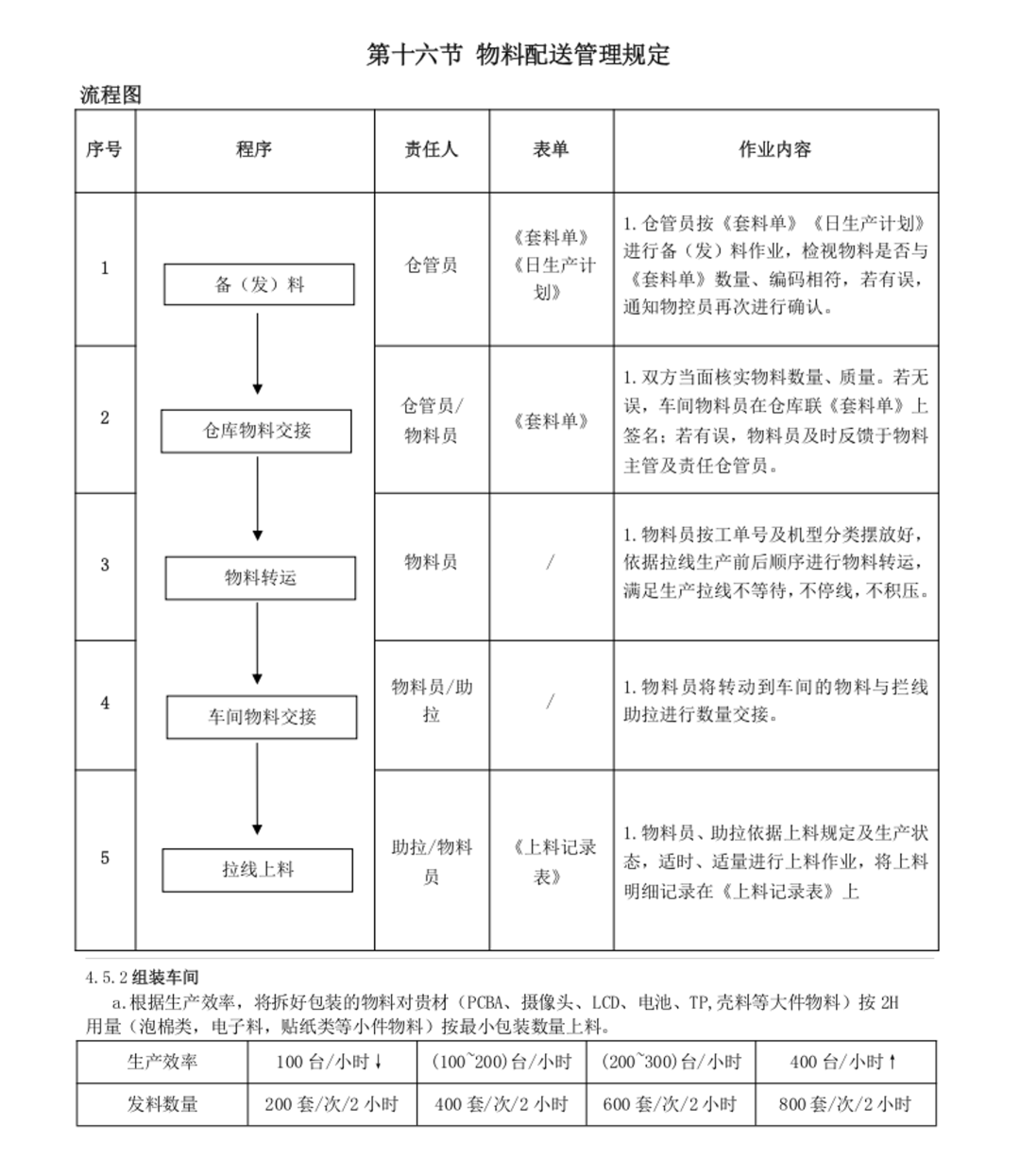

5. 物料定量配送优化

为加强生产现场物料控制与配送,保证物料流转、交接、安全保管的有效执行,我们制定了《物料配送管理规定》,为企业绘制了流程图,帮助企业上下明确物料的配送运转工作。

6. 规范工装夹具

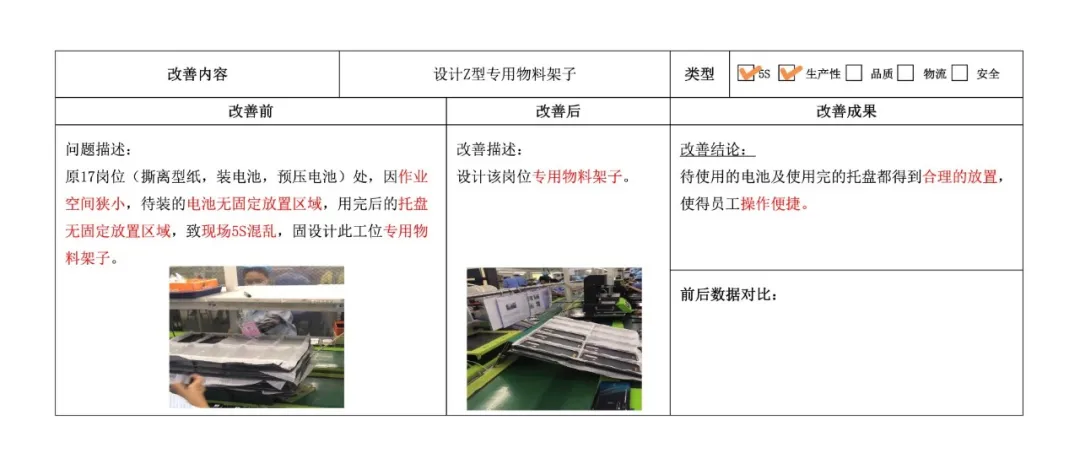

生产线中的某些岗位因作业空间狭小,待装的电池无固定放置区域,用完后的托盘无固定放置区域,致现场5S混乱,固设计对应工位专用物料架子。通过工装夹具的规范与现场管理的督促,待使用的电池及使用完的托盘都得到合理的放置,员工操作更加便捷。

7. 规范员工作业手法

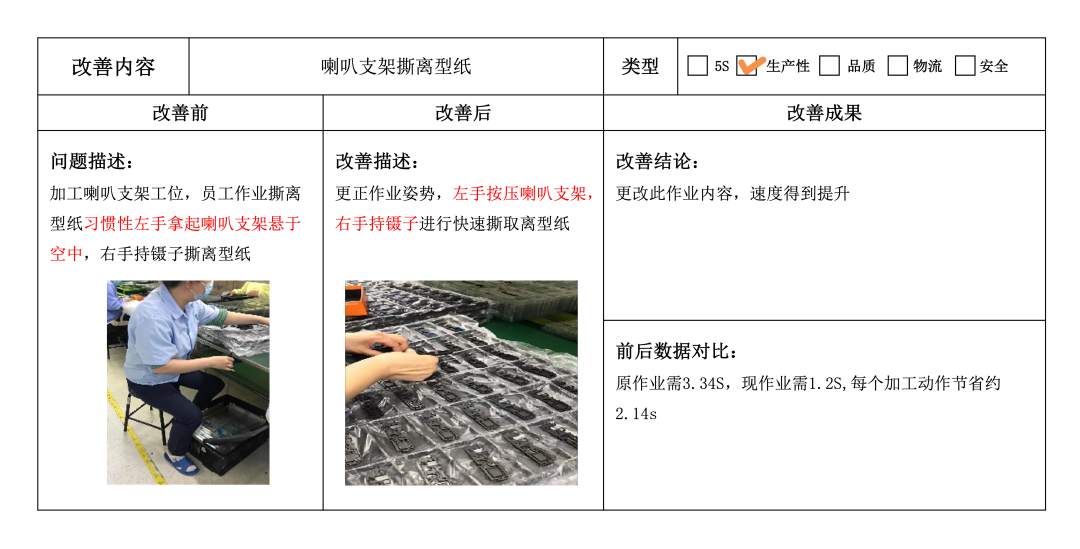

员工应当通过相应的培训熟悉标准化流程,不仅要按量、按时完成工作,更要规范好工作中的每一个动作,一方面为了提高员工素质、保障效率,另一方面也能减少员工工作疲劳。

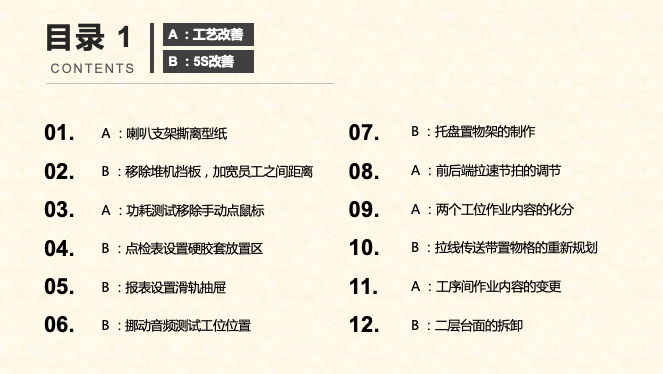

8. 拉线工艺优化

优化拉线工艺,创建最具成本效益的生产过程,通过工艺改善与5S改善,减少产线上 “拉扯” 的时间,增加产品的附加值.

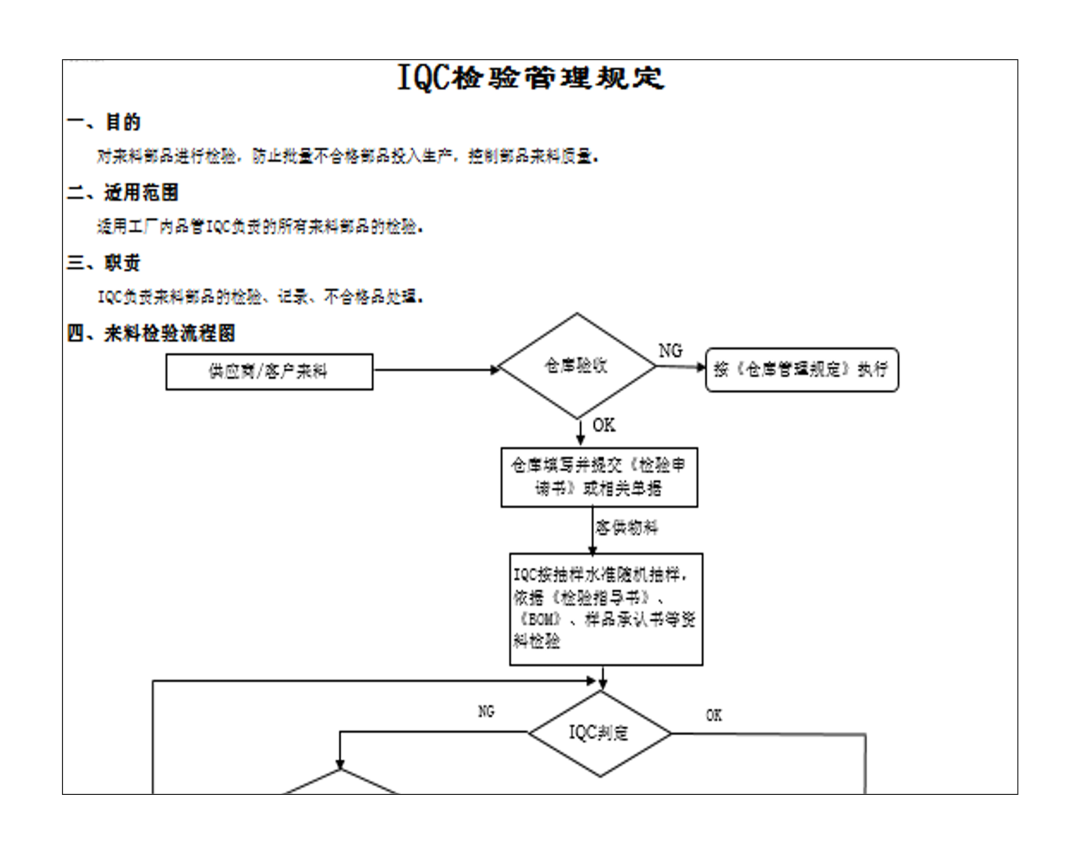

9. 优化来料检验规定

制定《来料检验管理规定》,为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程。

10. 员工自检互检

每个工人都必须对自已的工作进行自检和品质保证,同时对上工序进行规定的互检。我们规定员工在产品压合后进行自检,并且在每一工序工位上装置摄像头,员工可以相互进行检查、督促。

加之,设置拉线品质不合格员工前三名的日检讨,暴露问题、形成经验,员工之间可以互相交流与规范,共勉进步。产品质量是一个生产性企业的命脉,做好产品质量是企业每一个员工的责任和义务。

11. 效能目标小结

坚持开展效能目标小结的工作,能综合反映在实现管理目标的过程中员工、部门所显示的能力和所获得的管理效率、效果、效益等。

我们通过每日的效能统计公布,激励达到目标者、鼓励未达成目标的员工。开展日小结与周小结,帮助员工与部门回顾工作内容,总结经验,找到改进点。

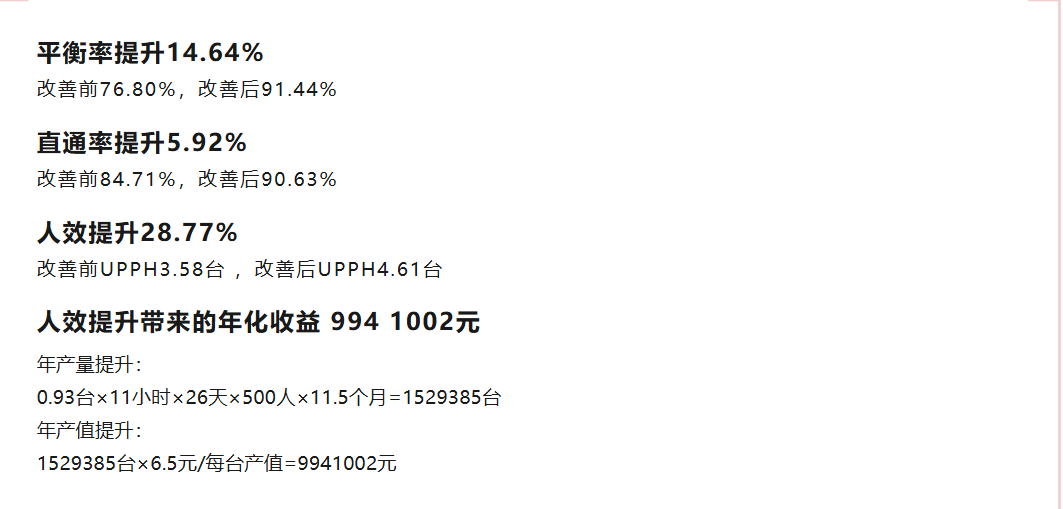

企业收益

对项目的严格执行使企业在一段时间后有了显著的收益,平衡率、直通率、人效均有提升。

在企业的管理方面,我们组建了一个改善小组,不仅仅是针对此次精益改进项目,更是针对后续长期的改进工作。对于企业的可持续发展,我们帮助其推动均衡化生产,导入单机人效生产管理方式,同时鼓励组织团队合作,增强员工们的主人翁意识。

结语

建立标杆线,是企业精益生产之初的最佳选择。集中精力重点改善,容易取得显著效果,并通过宣传示范,在内部起到推广的作用,进而发挥全厂自主进行效仿改善的群体效应。标杆线的打造是为了给各生产线提供范本,以便车间整体向标杆看齐,成为最好的模样,但标杆的复制要结合实际、循序渐进、长期坚持,不能生搬硬套、贪快求利,欲速则不达。